Herstellung früher und heute

Die Herstellung von Whisky in Schottland hat sich in den letzten Jahrhunderten stark gewandelt. Die ersten Destillerien stammen aus der Zeit um 1798, Highland Park, Bowmore und Glen Garioch. Die Bauten sind von außen oft noch dieselben, die Einbauten im Inneren wurden jedoch nach und nach modernisiert. Wenn man also von den guten alten Zeiten der Whiskyproduktion spricht, muss man wissen, dass nicht immer alles besser war.

Wir machen einen Blick zurück in die Vergangenheit: Die Lage war das A und O, um als Destillerie gut produzieren und überleben zu können. Der ideale Standort war an einem Fluss am Hang eines Berges mit eigener Quelle. Diese garantierte frisches Wasser zur Produktion, das Flusswasser konnte zur Kühlung genutzt werden und das Gefälle eines Berges ermöglichte den Produktionsvorgang von oben nach unten. Gerste wurde mit dem Pferdefuhrwerk oben angeliefert und der Produktionsprozess begann hangabwärts – der Schwerkraft folgend.

Der Eisenbahn folgte die Elektrizität, beides enorme Erfindungen für die gesamte Industrialisierung! Im Schnitt in zwei Stunden konnten nun die Brennereien die Stadt Edinburgh erreichen, und umgekehrt.

Ein üblicher Produktionszyklus fand von Herbst über den Winter, der ausreichend Wasser bot, bis ins Frühjahr hinein statt. Im Sommer wurde nicht gebraut und nicht destilliert, im Sommer war Feldarbeit angesagt und das Wasser war manchmal knapp. Heutzutage kann und wird rund ums Jahr destilliert.

Das Getreide

Das Getreide kam von den umliegenden Bauern. Heute wird dieser Umstand als Besonderheit im Herstellungsprozess hervorgehoben, wie beispielsweise bei Kilchoman. Die Gerste heute kommt überwiegend aus Kontinental-Europa.

Das Mälzen

Zum Mälzen wurde das Getreide per Hand auf dem Malzboden ausgebracht und immer wieder per Hand gewendet, um Schimmelbildung zu vermeiden. Heutzutage wird diese sehr anstrengende Arbeit mit Maschinen erledigt. Der Whisky Monkey Shoulder macht auf den Buckel aufmerksam, den die Arbeiter vom Wenden des Getreides bekamen.

Nach dem Mälzen wurde das Getreide über einem Torffeuer getrocknet. Der Rauch, der dabei entstand, war gesundheitsschädlich! Heutzutage wird das Malz zentral in großen Mälzereien in großen Malztrommeln unter optimalen Bedingungen hergestellt und an die Brennereien geliefert. Großmälzereien haben geschlossene Rauchkreisläufe. Nur ein Bruchteil des Torfes wird gebraucht, der früher notwendig war. Wichtig und interessant ist, dass für die Whiskyproduktion weniger Torf jährlich abgebaut wird, als nachwächst.

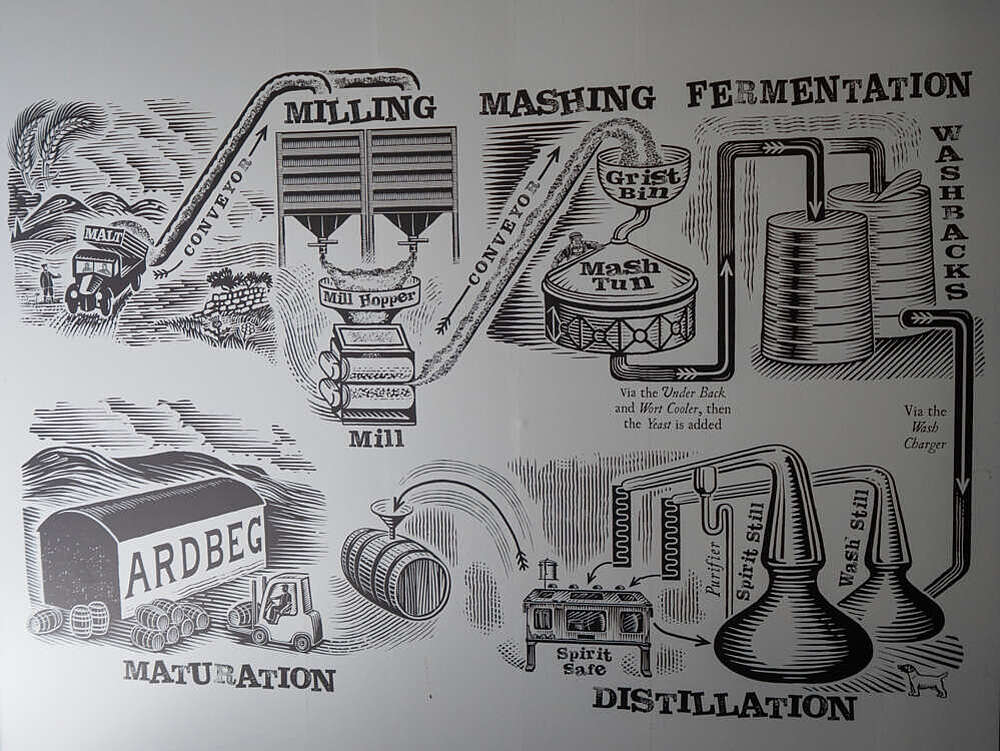

Als nächstes wurde gemahlen. Bis heute gibt es noch viele der alten Mühlen. Früher war zum Antrieb Wasserkraft notwendig, heute Elektrizität.

Das Maischen

Weiter geht es zum Maischen. Früher musste das gemahlene Getreide in Säcken zu den Maischebottichen getragen und eingefüllt werden. Heute werden solche Vorgänge selbstverständlich maschinell erledigt. Erst seit 1850 gibt es mechanische Rührwerke.

Erhitzt wurde über Feuer, abgekühlt mit dem Flusswasser. Heute kann die Abwärme an anderen Stellen im Herstellungsprozess genutzt werden.

Fazit: früher - heute

Die Technische Entwicklung ist in jedem Produktionsschritt sichtbar und damit ist das Destillieren für den Menschen einfacher geworden.

In den guten alten Zeiten, als Whisky noch ‚traditionell‘ hergestellt wurde, war alles Handarbeit und meist Knochenarbeit. Die Folgen waren Staublunge und Buckel. Darüber hinaus war der Mensch stark von der Natur abhängig!

In dem wunderschön illustrierten Buch von 1885 ‚The Whisky Distilleries of the United Kingdom’ von Alfred Barnard, der als Whisky Journalist in früheren Zeiten galt, wird umfangreich über die Destillerien berichtet.

Video 1. Teil: Getreide, Mälzen, Maischen

Die Fermentation

Lassen Sie uns nun einen Blick auf den Vorgang der Vergärung, der Fermentation werfen. Heute ein Vorgang im Produktionsprozess, war die Vergärung früher nicht so einfach! Das Problem war es den Vorgang reinzuhalten. Da es noch nicht so gut um die Hygiene stand, kamen schnell Essigbakterien dazu und die gesamte Wash kippte, sprich sie wurde sauer und war damit an sich nicht mehr zu verwenden. Bei einem pH-Wert unter 7 auf einer Scala von 1 bis 14 spricht man von sauer. So kann es passieren, dass man bei sehr alten Whiskys einen Essig-sauren Geschmack vorfindet. Schade!

Damit es heute sauber zugeht, muss man einiges tun. Idealerweise haben die Brennereien Washbacks aus Edelstahl. Diese lassen sich leicht reinigen. Sie werden mit Dampf desinfiziert. Das Ganze funktioniert vollautomatisch und die verwendeten Waschsubstanzen werden recycelt. Frühere Washbacks bestanden aus Oregon Pine (Douglasie), das gut resistent gegen Pilze und Fäulnis war. Auch heute sind solche Washbacks noch der ganze Stolz mancher Destille, da sie gut aussehen. Sie mussten alle paar Tage aufwendig per Hand gereinigt und immer wieder mal mit Chemie behandelt werden, damit sich kein Schimmel und keine Pilze bildeten. Dazu stiegen Männer in die Bottiche, um diese mit heißem Wasser und Bürsten zu reinigen. Dass die alten Holzbottiche besondere Aromen abgeben würden, stimmt nicht, da sie nicht aus Eichen- sondern Nadelholz gefertigt sind.

Die Destillation

Auch die Destillation profitiert heute von der modernen Technik und der Automatisierung. Es wird konstant mit Erdgas geheizt. Der Gasbrenner sitzt unter der Brennblase. Wenn man nicht von außen beheizt, dann von innen mit Heißdampf. Dieser wird durch Boiler, die oftmals mit Heizöl betrieben werden, erzeugt. Das Heizsystem einer Brennerei kann man unschwer bereits von außen erkennen. Die Art der Schornsteine kennzeichnet das Heizsystem. Alte Brennereien haben noch gemauerte Kamine.

Früher wurde der Brennkessel durch ein Kohlefeuer erhitzt. Ein Heizer schaufelte schon mal bis zu zwei Tonnen an einem Tag! Darüber hinaus war es sehr schwer die Hitze konstant zu halten. Wurde es zu heiß, konnte das Destillat überkochen. In so einem Moment wurde dann Kernseife dem Destillat beigegeben, um das Überkochen zu verhindern. Man kann sich gut vorstellen, dass bei zu großer Menge an Kernseife auch der Whisky etwas seifig schmeckte. Zuletzt war Kohlefeuerung noch bei Glendronach und Glenfiddich üblich. Aber auch das ist lange vorbei.

Um den aufsteigenden Dampf zu kondensieren, lagen früher um die Brennblase herum mit Wasser gefüllte Kupferrohre. Man brauchte somit viel Material und auch viel Wasser. Auch heute gibt es noch diese Worm Tubs. Allerdings haben die meisten Brennereien heute Kondensatoren, die idealerweise draußen stehen, da Brennblase plus Kondensator eine enorme Hitze abgeben und somit der Wasserverbrauch steigt.

Zur regelmäßigen Reinigung der Brennblasen mussten Männer durch das sogenannte ‚Manhole‘.

Fazit: früher - heute

Auch die Produktionsschritte der Fermentation und des Destillierens haben enorm von der technischen Entwicklung profitiert. Durch Feuerschutzauflagen hat es seit gut 50 Jahren in keiner Brennerei mehr gebrannt.

Früher war der Ressourcenverschleiß höher, der fehlende Umweltschutz setzte den Arbeitern mit Feinstaub und Hitzeentwicklung zu. Reinigungsvorgänge mussten per Hand ausgeführt werden. Toleranzen bei der Herstellung konnten nicht genau eingehalten werden, womit die Qualität litt.

Außerdem war der Whisky mit seinem Preis von ein bis zwei Stundenlöhnen deutlich teurer als heute.

Video 2. Teil: Fermentation, Destillation

Fasslagerung

Vieles hat sich im Laufe der Zeit im Bereich der Lagerhäuser verändert. Früher gab es nur die Dunnage Warehouses. Dunnage bedeutet übersetzt Stauholz und deutet auf die einfache Beschaffenheit des Lagerhauses hin. Es ist schlicht, ohne Fenster, hat dicke Steinwände und ein Schieferdach. Es ist eher flach und meist passen nur drei Fässer aufeinander. Die Fässer werden liegend gelagert. Auf die erste Reihe Fässer werden Bretter gelegt, bevor eine nächste Reihe gestapelt wird. Mit Keilen befestigt man die Fässer, damit sie nicht ins Rollen kommen. Man kann sich gut vorstellen, dass es sehr mühsam war, wenn man ein Fass aus dem Lager zur Abfüllung holen wollte. Um ein Fass aus einer unteren Reihe zu bekommen, musste man die oberen Reihen per Hand abräumen. Die Verletzungsgefahr bei der Arbeit mit den Fässern war groß und es gab nicht selten eingeklemmte Finger und gequetschte Zehen.

Die Lagerkapazität im Dunnage Warehouse ist gering und entspricht nicht mehr den heutigen Ansprüchen. Außerdem wurden die Fässer beim Hantieren schnell beschädigt und ihre Lebensdauer litt darunter.

Der Vorteil der traditionellen Dunnage Warehouses war, dass der Boden nur aus gestampfter Erde bestand und somit eine gewisse Grundfeuchtigkeit im gesamten Lager herrschte. Der Whisky reifte anders, da er nicht so viel Flüssigkeit verlor.

Mittlerweile sind die Dunnage Warehouses in der Minderheit. Sie wurden von den Racked Warehouses abgelöst. ‚Racked‘ bedeutet ‚gestapelt‘ und so kann man sich das Lagerhaus auch vorstellen. Über 10 Meter hoch werden die Fässer gestapelt. Gabelstapler fahren auf Betonböden und bewegen die Fässer bei Bedarf. Die Reifung ist eine andere, da das feuchte Klima fehlt.

Ein nächster Schritt zu effizienteren Lagerhäusern kam durch die Palletised Warehouses, in denen jeweils vier Fässer auf einer Palette stehen und diese in die Höhe gestapelt werden.

In beiden modernen Lagern werden die Fässer mittlerweile stehend gelagert und so wanderte das Spundloch aus der Daube in den Deckel. Der Vorteil gegenüber dem liegenden Fass ist, das die oben liegenden Dauben nicht austrocknen und über die Zeit Spalten bilden.

Bedingt durch die Möglichkeit leichter und schneller an jedes beliebige Fass im Lager heranzukommen, hat sich auch das Fassmanagement sehr verändert. Früher wurde ein Fass beliebig herausgezogen und abgefüllt. Man befüllte es regelmäßig ein bis dreimal und wenn die Qualität des Whiskys schlechter wurde, wurde es ausgemustert.

Heute hat jedes Fass einen streng kontrollierten Lebenslauf. Die malerischen Schablonenaufschriften auf den Fassdeckeln sind Barcodes auf Plastikschildern, die an das Fass genagelt werden, gewichen. Jedes Fass ist somit erfasst, wird regelmäßig kontrolliert und gezielt abgefüllt.

Nach mehreren Füllungen wird ein Fass nicht automatisch ausgemustert, sondern kann wieder aufbereitet werden. Es bekommt frisches Leben durch Auskratzen und erneutes Ausbrennen. So kann ein Fass mehr als dreimal befüllt werden.

Fazit: früher - heute

Heute bestimmen Gabelstapler und LKWs das Bild rund um die riesigen Fasslager. Durch ein hocheffizientes Fassmanagement erhält man gleichbleibend gute Qualität und es kommt zu keinen Zufallsergebnissen. Man hat die gesamte Reifung unter Kontrolle.

Früher unterlag die Fassreifung mehr dem Zufall und es gab durchaus mal ein Superfass! Die Arbeit jedoch im Fasslager war schwer und der Whisky insgesamt eher schlechter.

Video 3. Teil: Fasslagerung